Ingenieurwissenschaften

Accelerating Communications through Environmental Sensing ACES

- Einordnung des Projekts: Fachgebiet Elektrotechnik und Informationstechnik, Kommunikationstechnik und- netze, Hochfrequenztechnik und photonische Systeme, Signalverarbeitung und maschinelles Lernen für Informationstechnik

- Institution: Barkhausen Institut gGmbH

- Laufzeit: 6/2024 - 12/2025

- Gesamtbudget: 199.000 Euro

Basisstationen bilden das Rückgrat der öffentlichen drahtlosen Kommunikationsinfrastruktur und ermöglichen mobilen Endgeräten wie Smartphones, Tablets und Laptops, aber auch Fahrzeugen, Zügen und Internet-of-Things (IoT) Geräten die Kommunikation untereinander und mit digitalen Services.

Um wachsenden Anforderungen an Datenrate, Latenz und Verfügbarkeit gerecht zu werden, planen zukünftige Mobilfunkstandards den Betrieb in immer höheren Frequenzbändern, in welchen die Funkwellenausbreitung mehr und mehr durch Gebäude und Vegetation gestört wird.

Ziel des Vorhabens ACES (Accelerating Communications through Environmental Sensing) ist es, Basisstationen zu befähigen, Blockaden im urbanen Raum eigenständig zu detektieren und die daraus gewonnenen Umgebungsinformationen zur Beschleunigung hochfrequenter Mobilfunkkommunikation einzusetzen.

Projektleitung:

Jan Adler

jan.adler[at]barkhauseninstitut.org

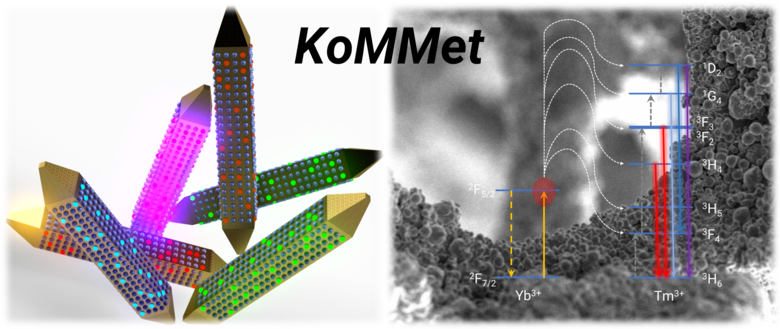

KoMMet: Grundlagen der Kombination von Upconversion-Mikrokristallen (UPMKs) mit metallischen Schäumen für energiearme photokatalytisch basierte Abwasserreinigung

- Einordnung des Projekts: Fachgebiet Materialwissenschaft und Werkstofftechnik

- Institution: Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM, Teilinstitut Dresden

Koordinator: Technische Universität Dresden - Laufzeit: 6/2024 - 5/2027

- Gesamtbudget: 519.172 Euro

- Zum Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM, Teilinstitut Dresden

- Zum Chair of Materials Science and Nanotechnology der TU Dresden

Wasser ist eine kritische und wegen des Bevölkerungswachstums immer knapper werdende Ressource. Wasseraufbereitung ist eine essenzielle Lösung, um die Knappheit von sauberem und sicherem Wasser zu bekämpfen. Aktuelle Wasseraufbereitungsmethoden sind energieintensiv und belasten die Umwelt daher mit erhöhtem äquivalenten CO2. Im Rahmen des geplanten Projekts wird ein Ansatz verfolgt, der die gezielte und energiearme Beseitigung solcher, mit Medikamentenrückständen belasteten, Abwässer verfolgt. Der beabsichtigte Ansatz basiert auf der Photokatalyse und eignet sich hervorragend, um organische Verbindungen, z. B. verstoffwechselte Antibiotika, in ungefährliche kurzkettige Moleküle unter UV-Lichteinstrahlung zu spalten. Der Vorteil liegt darin, dass die Photokatalyse unter normaler Tageslichteinstrahlung erfolgt und daher keine weitere Energiequelle notwendig ist. In dem neuen Ansatz wird mit Hilfe von »Upconversion«-Nanopartikeln eine optische Frequenzkonversion von NIR-Licht in UV/VIS-Licht (300-450 nm) erzielt. Im Rahmen des angestrebten Projekts sollen neuartige Werkstoffkombinationen aus hochporösem und vor allem transluzenten Schaumträgermaterial auf Basis UV-beständiger, metallischer Werkstoffe und Oberflächenbeschichtungen dieser speziellen Nanopartikel entwickelt werden, die durch »Upconversion« das gesamte Spektrum der Sonnenstrahlung nutzen können. Dadurch wird eine deutliche Steigerung der Effizienz bei der Wasserreinigung erreicht.

Projektleitung:

Fraunhofer IFAM: Nadine Eißmann

nadine.eissmann[at]ifam-dd.fraunhofer.de

+49 351 2537-316

TU Dresden: Muhannad Al Aiti

muhannad.al_aiti[at]tu-dresden.de

+49 351 46331459

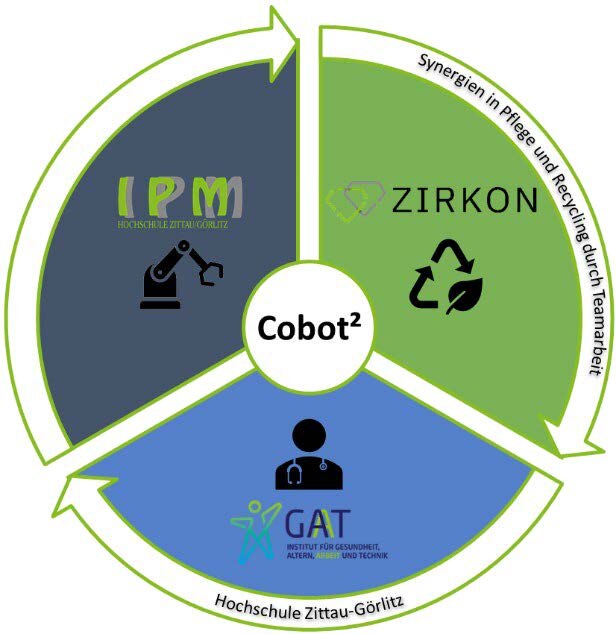

Cobot² - Synergien in Pflege und Recycling durch Teamarbeit

- Einordnung des Projekts:

verschiedene Bereiche der Ingenieurswissenschaften, z.B. Mechanische Verfahrenstechnik, Automatisierungstechnik, Interaktive und intelligente Systeme etc.

aus den Lebenswissenschaften: Gerontobiologie und Geriatrie

aus den Geisteswissenschaften: Empirische Sozialforschung - Institution:

Hochschule für Zittau/Görlitz:

GAT: Institut für Gesundheit, Altern, Arbeit und Technik

IPM: Institut für Prozesstechnik, Prozessautomatisierung und Messtechnik

ZIRKON: Zittauer Institut für Verfahrensentwicklung, Kreislaufwirtschaft, Oberflächentechnik, Naturstoffforschung - Projektlaufzeit: 5/2024 - 12/2026

- Budget: 200.000 Euro

- Zur Hochschule Zittau/Görlitz

- Zum Institut für Gesundheit, Altern, Arbeit und Technik GAT

- Zum Institut für Prozesstechnik, Prozessautomatisierung und Messtechnik IPM

- Zum Zittauer Institut für Verfahrensentwicklung, Kleislaufwirtschaft, Oberflächentechnik, Naturstoffforschung ZIRKON

Im Projekt Cobot2 wird geprüft, ob ein kollaboratives Robotersystem sinnvoll als assisterende Unterstützung des Personals im Pflege- sowie medizinischen Bereich und parallel zur Sortierung von Abfällen genutzt werden kann.

Mensch-Technik-Interaktionen können Personal entlasten sowie sozial nachhaltig (schonender Umgang mit Humanressourcen) und zugleich umweltschonend (Recycling gebrauchter Materialien) sein. Dazu gehört das effektive Sammeln von Abfällen im Pflegesektor und die Überführung von (Um)Verpackungsmaterialien und krankenhausspezifischer Einwegutensilien in eine Kreislaufwirtschaft. Durch die Entlastung kollaborativer Robotersysteme könnten Kapazitäten für andere Arbeitsbereiche frei werden.

Der Versuchsstand soll mit verschiedenen Sensoren ausgestattet werden, um eine Vielzahl an Materialkennwerten detektieren zu können. Unterstützt wird die Analytik durch soziotechnische Systeme mit kollaborationsfähigen Robotern (Cobots), welche den Abfall vollautomatisch auf das Sortierband legen und auch wieder entnehmen. Das zu entwickelnde System bietet vor allem im Bereich des medizinischen und pflegerischen Abfalls zahlreiche Vorteile, da die Verletzungsgefahr für das Personal deutlich reduziert wird und Zeitressourcen gewonnen werden.

Der Einsatz einer solchen Mensch-Roboter-Interaktion erfordert Technikkompetenz und -akzeptanz des Pflegepersonals. Daraus ergeben sich besondere Anforderungen an das assistierende Robotersystem, welche identifiziert werden müssen.

Kontakt:

Teilprojektleitung am ZIRKON:

Prof. Dr.-Ing. Jens Friedrich, Jens.Friedrich[at]hszg.de, +49 3583 612-4885

Projektmitarbeiterin am ZIRKON:

Dipl.-Ing. Anet Kupka, A.Kupka[at]hszg.de, +49 3583 612-4961

Teilprojektleitung am GAT: Prof. Dr. Andreas Hoff

Projektmitarbeiterin am GAT: M.A. Maria Fabisch

Teilprojektleitung am IPM: V-Prof. Daniel Fiß

Projektmitarbeiter am IPM: M.Eng. Christian Vogel

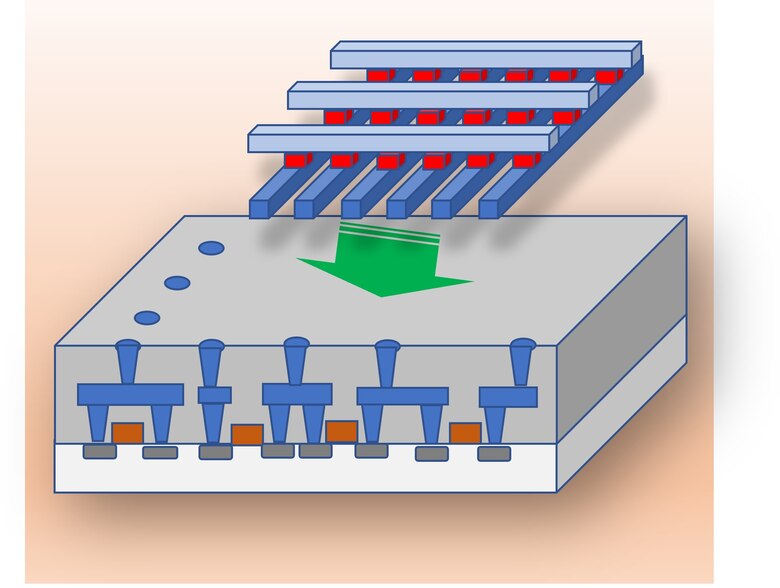

ELEVATE-3D - 3D Elektroden für den vertikalen Aufbau technologischer Elemente

- Einordnung des Projekts: Fachgebiet Informatik, System- und Elektrotechnik

- Institution: NaMLab gGmbH

- Projektlaufzeit: 7/2024 - 12/2025

- Gesamtbudget: 200.000 Euro

Die Performancesteigerung und Kostenreduktion moderner Elektronik erfordern eine hochdichte Integration der Bauelemente. Wie in »The International Roadmap for Devices and Systems« (The IRDS) beschrieben, ermöglicht die 3D-Integration, d.h. die Nutzung der dritten Dimension (3D), damit die Fortführung des Mooreschen Gesetzes. So können durch Verbindungen verursachte Engpässe reduziert werden. Bei Speicheranwendungen ermöglicht die 3D-Integration das Stapeln einzelner Komponenten, wodurch sich die Speicherkapazität pro Fläche um ein Vielfaches steigern lässt. Ziel von ELEVATE 3D ist die Entwicklung 3D-kompatibler gepulster CVD-Abscheideprozesse für Titannitrid (TiN) für den Einsatz als obere Elektrode eines ferroelektrischen Kondensators auf Hafniumdioxid (FE-HfO2 Kondensator), die in der Lage sind die ferroelektrische Phase von Hafnia zu stabilisieren und die für 3D Aspekt-Verhältnisse von 1:10 oder mehr geeignet sind. Es gibt viele entscheidende Faktoren für die Stabilisierung der Ferroelektrizität in FE-HfO2, darunter Dotierstoffe, Elektrodenmaterialien, Temperbedingungen und Grenzflächenschichten – die alle gemeinsam durch die Ausübung von mechanischer Spannung auf das Ferroelektrikum Einfluss auf die Eigenschaften von FE-HfO2 Schichten haben.

Im Rahmen des Projektes sollen diese Einflussgrößen der mit gepulster CVD prozessierten TiN-Elektroden untersucht und die Eigenschaften solcher Elektroden an Teststrukturen demonstriert werden.

Projektleitung:

Dr. Suzanne Lancaster,

suzanne.lancaster[at]namlab.com

+49 351 2124990-16

BeReady4AI - Back-End-of-Line-Prozessroute zur zuverlässigen Co-Integration memristiver Bauelemente in bestehende CMOS-Technologien für KI-Anwendungen

- Einordnung des Projekts: Fachgebiet Informatik, System- und Elektrotechnik

- Institution: NaMLab gGmbH

- Projektlaufzeit: 7/2024 - 12/2025

- Gesamtbudget: 200.000 Euro

Die zunehmende Datenmenge, die in unserer modernen Gesellschaft in heutigen sowie zukünftigen elektronischen Geräten verarbeitet werden muss, erfordert einen Übergang vom herkömmlichen rechenzentrierten Paradigma zu einem stärker datenzentrierten Paradigma. Allein um den massiven Energieverbrauch der Datenübertragung zwischen so genannten Edge-Anwendungen und den Cloud-Servern zu minimieren, müssen Sensordaten aus Anwendungen des Internets der Dinge (IoT) und medizinischen Geräten oder Sprach- Bild- und Videodaten aus persönlichen Assistenten dort verarbeitet werden, wo sie entstehen. Das Konzept der physikalischen Trennung zwischen Rechen- und Speichereinheit muss überwunden werden. Dabei sind insbesondere energieeffiziente Speicherbauelemente von Interesse, die es ermöglichen, zeitweise inaktive Schaltungsteile in einen Standby-Modus mit »Null«-Energieverbrauch zu versetzten. Neuro-inspirierte Architekturen stellen dabei vielversprechende Lösungsansätze dar, bei denen sowohl Logik- als auch Speicherfunktionen in einer Einheit zusammengeführt werden.

Ziel dieses Projektes ist es, eine Integrationsroute zu entwickeln, mit der zuverlässig neuartige Speicherbauelemente in die oberen Metallisierungsebenen von bestehenden mikroelektronischen CMOS Technologien – in das so genannte Back-End-of-Line – integriert werden können. Damit soll das Potential bei der Nutzung neuartiger Rechnerarchitekturen belegbar werden.

Projektleitung:

Dr. Stefan Slesazeck

stefan.slesazeck[at]namlab.com

+49 351 212 4990-44

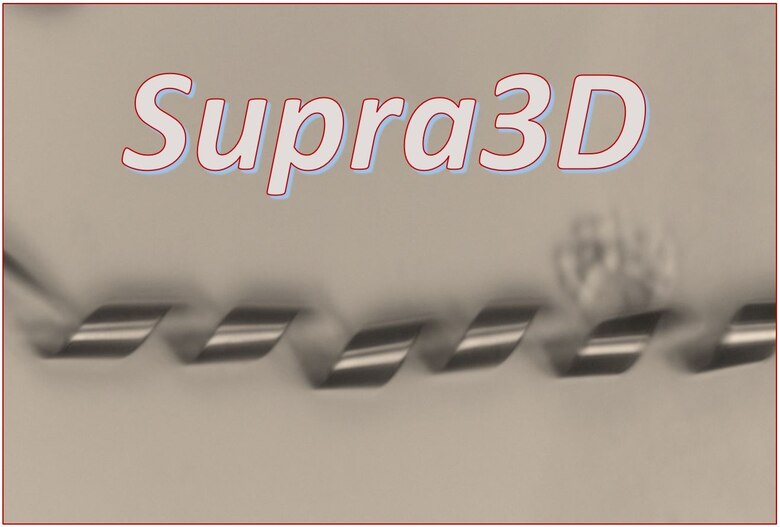

Supra3D - Supraleitende Architekturen für die 3D-Integration von Quantencomputern

Einordnung des Projekts:

Elektro- und Informationstechnik, Fachgebiet Hardwaresysteme und -architekturen für die Informationstechnik und die Künstliche Intelligenz, Quantentechnische Systeme

Institutionen:

Fraunhofer-Institut für Elektronische Nanosysteme ENAS

Leibniz Institut für Festkörper- und Werkstoffforschung Dresden e.V., Institut für Metallische Werkstoffe IFW

Technische Universität Chemnitz, Professur Werkstoffe und Zuverlässigkeit mikrotechnischer Systeme

Projektlaufzeit: 06/24-05/27

Gesamtbudget:

ENAS: 259.395 Euro

IFW: 237.936 Euro

TUC: 259.724 Euro

- Zum Fraunhofer-Institut für Elektronische Nanosysteme ENAS

- Zum Leibniz Institut für Festkörper- und Werkstoffforschung Dresden e.V., Institut für Metallische Werkstoffe IFW

- Zur Professur Werkstoffe und Zuverlässigkeit mikrotechnischer Systeme an der Technischen Universität Chemnitz

Quantencomputer gelten als Wegbereiter einer neuen technologischen Ära, da sie komplexe Probleme in Rekordzeit lösen können und gleichzeitig energieeffizient sind. Dies hat entscheidende Auswirkungen auf Schlüsselbereiche unserer modernen Gesellschaft wie intelligente Mobilität, künstliche Intelligenz und die Bewältigung komplexer logistischer Herausforderungen in Echtzeit. Besonders vielversprechend sind Quantencomputer auf Basis von Ionenfallen, da sie sich durch eine skalierbare Architektur auszeichnen und für die Lösungsansätze für alle Komponenten existieren. Aktuelles Ziel ist dabei, bereits bestehende Komponenten zu einem funktionsfähigen Gesamtsystem zu vereinen.

In unserem Projekt konzentrieren wir uns auf ein zentrales, bisher ungelöstes Problem: die präzise Adressierung von Ionen in diesen Quantencomputern. Eine mögliche Lösung besteht in einem starken lokalen Magnetfeldgradienten. Wird dieser allerdings durch Kupferspulen erzeugt, führt das zu einer unerwünschten Erwärmung der Falle. Deshalb streben wir die Integration von supraleitenden Materialien an, die elektrischen Strom verlustfrei leiten und somit keinen Wärmeeintrag verursachen. Unser Ziel ist es, erstmals eine magnetfeldgenerierende Spule aus supraleitendem Material herzustellen und in eine 3D-Quantencomputer-Architektur zu integrieren. Dabei soll sichergestellt werden, dass diese Spule thermischen und prozessinduzierten Spannungen standhält und unter realen Tieftemperaturbedingungen funktionsfähig ist.

Projektleitung:

M.Eng. Silvia Braun

silvia.braun[at]enas.fraunhofer.de

+49 371 45001-277

Dr. Ruben Hühne

r.huehne[at]ifw-dresden.de

+49 351 4659-716

Prof. Dr. Bernhard Wunderle

bernhard.wunderle[at]etit.tu-chemnitz.de

0371 531 38124

PhotoKon – Photokatalytische Konversion von CO2 in Glykolat durch mikrobielle Zellfabriken unter Nutzung von Zufallsmutagenese und künstlicher Intelligenz

- Einordnung des Projekts:

Fachgebiet Wärmetechnik/ Verfahrenstechnik mit Fokus auf Bioverfahrenstechnik sowie Fachgebiet Informatik, System- und Elektrotechnik und

Lebenswissenschaften, Fachgebiet Biologie mit Fokus auf Pflanzenwissenschaften - Institutionen:

TU Chemnitz, Professur für Regelungstechnik und Systemdynamik

Universität Leipzig, Professur für Pflanzenphysiologie

Fraunhofer-Institut für Elektronenstrahl- und Plasmatechnik FEP - Projektlaufzeit: 6/2024 - 6/2027

- Gesamtbudget:

TU Chemnitz: 305.474 Euro

Universität Leipzig: 195.541 Euro

Fraunhofer FEP: 212.500 Euro

- Zur Professur für Regelungstechnik und Systemdynamik an der TU Chemnitz

- Zur Professur für Pflanzenphysiologie an der Universität Leipzig

- Zum Fraunhofer-Institut für Elektronenstrahl- und Plasmatechnik FEP

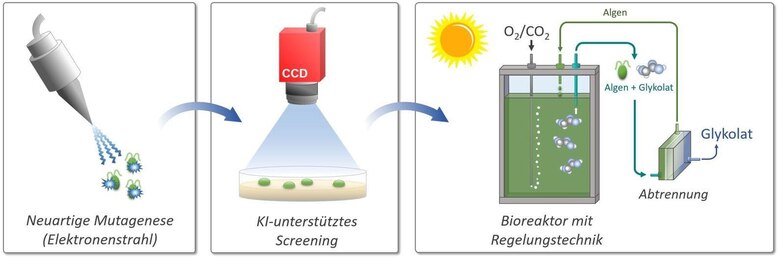

Im interdisziplinären Kooperationsprojekt PhotoKon zwischen der TU Chemnitz, der Universität Leipzig und dem Fraunhofer FEP beschäftigen sich Biologinnen und Biologen und Ingenieureinnen und Ingenieure mit der Entwicklung photokatalytischer Zellfabriken, die CO2 über den Photosyntheseapparat in die organische Plattformchemikalie Glykolat umwandeln.

PhotoKon erarbeitet die wissenschaftlichen Grundlagen zur Nutzung ionisierender Strahlung als neues Verfahren zur gezielten Züchtung und Optimierung von photosynthetisch aktiven Zellen. Das Screening und die Isolation von positiven Mutanten erfolgt durch ein KI-basiertes Bilderkennungsverfahren. Durch die Isolation vielversprechender Zellfabriken können sowohl die biologischen Grundlagen zur Wirkung ionisierender Strahlung auf die Zellen untersucht als auch die Skalierung in technischen Bioprozessen umgesetzt werden. Durch eine intelligente Regelungstechnik zur effizienten Produktion von Glykolat im Labormaßstab eröffnet die PhotoKon-Technologie eine Möglichkeit zur nachhaltigen und biobasierten Konversion von CO2 in die Basischemikalie. Das Verfahren liefert wichtige biologische Erkenntnisse und technologische Entwicklungen zur Bereitstellung organischer Verbindungen, die direkt aus CO2 für eine regionale Bioökonomie bereitgestellt werden können.

Projektleitung:

TU Chemnitz (Koordination):

Felix Krujatz

felix.krujatz[at]etit.tu-chemnitz.de

+49 371 531-34368

Universität Leipzig:

Prof. Dr. Severin Sasso

severin.sasso[at]uni-leipzig.de

+49 341 97-36893

Fraunhofer FEP:

Dr. Simone Schopf

Simone.Schopf[at]fep.fraunhofer.de

+49 351 2586-205

EVaL-IT-Environment (Embedded Vehicle and Local Infrastructural Test - Environment)

- Einordnung des Projekts: Fachgebiet Verkehrs- und Transportsysteme, Intelligenter und automatisierter Verkehr

- Institution: Westsächsische Hochschule Zwickau, Fakultät Kraftfahrzeugtechnik & Fakultät Wirtschaftswissenschaften

- Projektlaufzeit: 03/2024 - 10/2025

- Gesamtbudget: 530.000 €

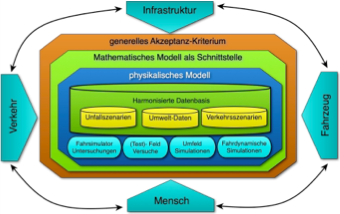

Fahrzeuge hoch- oder vollautomatisiert am Straßenverkehr teilnehmen zu lassen erweist sich als schwieriger als gedacht. Der Umgang mit den komplexen infrastrukturellen Gegebenheiten fällt den Fahrzeugen schwer. Die Frage ist, wie gut das Fahrzeug mit der Infrastruktur, in der es unterwegs ist, umgehen können muss, um ein gegebenes Akzeptanz- und Sicherheitslevel zu erreichen. Auf der anderen Seite wird untersucht, wie die Infrastruktur – zum Beispiel die Straßenkennzeichnung – verbessert werden kann, um den Fahrzeugen diesen Umgang zu erleichtern. Am Ende müssen von beiden Seiten – Fahrzeugen und Infrastruktur – neu definierte Zulassungsvoraussetzungen erfüllt werden.

Das Projekt will ein allgemein anwendbares Sicherheits-Bewertungsmodell erstellen und prototypisch umsetzen. Dabei sollen vorhandene Datenbanken genutzt und neue Datenquellen erstellt werden, um die Abhängigkeiten eines komplexen Verkehrssystems abzubilden. Das Modell soll bestehende Maßnahmen einordnen und notwendige Maßnahmen an Infrastruktur, menschlichem Verhalten, Fahrzeug- oder Verkehrssystemen im Verkehrsprozess ableiten (siehe Abb. 1). Es soll Fahrzeugherstellern und Infrastrukturbetreibern als Grundlage zur zukünftigen Gestaltung kooperativer Fahrzeug- und Verkehrssysteme für das sichere teil- und hochautomatisierte Fahren dienen.

Projektleitung:

Prof. Dr.-Ing. Christian T. Erbsmehl

Christian.erbsmehl[at]fh-zwickau.de

Telefon: +49 172 1779919

Neuartiges Fertigungssystem zur Verarbeitung von hochgefüllten Kunststoffcompounds für die Herstellung von Bipolarplatten (FEKUBI)

- Einordung des Projektes: Fachgebiet Maschinenbau, Produktionstechnik und Materialwissenschaft

- Institution: Technische Universität Chemnitz, Professur Strukturleichtbau und Kunststoffverarbeitung

- Projektlaufzeit: 08/2023 – 09/2024

- Gesamtbudget: 400.000 €

Der Erfolg der Energie- und Mobilitätswende wird in naher Zukunft an der erzielbaren Ressourcen- und Energieeffizienz sowie der Marktdurchdringung entsprechender Technologien gemessen werden. Es bedarf intensiver Entwicklungen in Schlüsseltechnologien für langlebige sowie mit hohem Wirkungsgrad arbeitende Systeme in skalierbaren Serienfertigungen. Zur Umsetzung stehen vor allem neuartige Brennstoffzellensysteme im Fokus, um die erforderliche Umwandlung von chemischer in elektrische Energie zu bewältigen. Bipolarplatten sind neben den protonenleitenden Membranen (MEA’s) zentrale Funktionskomponenten einer Brennstoffzelleneinheit. Die Bipolar- oder auch Kanalplatte, welche sich mittels unterschiedlicher Herstellungsverfahren fertigen lassen, sind eine wesentliche Kernkomponente der Brennstoffzelle. Einflussfaktoren für die Wahl eines geeigneten Fertigungsprozesses sind beispielsweise Stückzahlbedarfe, Zielkosten oder die konstruktive Gestaltung des Flussfeldes. Das Hauptanliegen des geplanten Vorhabens ist die Entwicklung einer materialkonformen Herstellungstechnologie mit der zugehörigen Fertigungstechnik zur seriellen Fertigung dünner und qualitativ hochwertiger Polymer/Graphit-Bipolarplatten.

Projektleitung:

Dr.-Ing. Jens Emmrich

Tel: 0371 53137963

jens.emmrich[at]mb.tu-chemnitz.de

Futuring H2 - Re-utilizing all resources (H2-RARE)

- Einordnung des Projekts:

Fachgebiete Maschinenbau und Produktionstechnik und

Materialwissenschaft und Werkstofftechnik - Institutionen:

Technische Universität Dresden, Professur für Wasserstoff- und Kernenergie

Technische Universität Bergakademie Freiberg, Professur für Gas- und Wärmetechnische Anlagen

Technische Universität Chemnitz, Professur Alternative Fahrzeugantriebe - Projektlaufzeit: 10/2023 bis 12/2025

- Gesamtbudget: 903.044 €

- Zur Professur für Wasserstoff- und Kernenergie an der TU Dresden

- Zur Professur für Gas- und Wärmetechnische Anlagen an der TU Bergakademie Freiberg

- Zur Professur für Alternative Fahrzeugantriebe an der TU Chemnitz

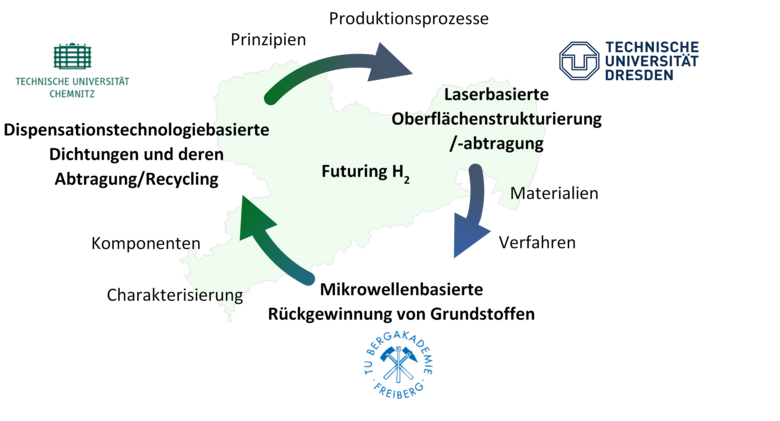

Die Umsetzung der auf verschiedenen Ebenen (Sachsen, Deutschland, Europäische Union) verabschiedeten Wasserstoffstrategien erfordert in naher Zukunft robuste, resiliente und kostengünstige Wasserstofftechnologien sowie nachhaltige Anwendung in den Sektoren Mobilität, Transport und Wärme. Die Herstellung der Komponenten zur Wasserstofferzeugung, -verteilung, -speicherung und -nutzung in hohen Stückzahlen zur Realisierung des Markthochlaufs ist unmittelbar von seltenen und kostenintensiven Rohstoffen und Produktionsprozessen abhängig, welche nach aktuellem Stand der Technik für die Resilienz der Wasserstofftechnologien notwendig sind. Die Implementierung einer Kreislaufwirtschaft durch Recycling der eingesetzten Werkstoffe ist daher zwingend erforderlich.

Im Rahmen des Vorhabens »H2-RARE« der sächsischen Wasserstoffunion sollen Methoden zum nachhaltigen und recyclinggerechten Design erforscht und somit die Grundlage für eine konsequente Schließung der Stoffkreisläufe geschaffen werden. Eine Zielstellung ist die Substitution seltener Rohstoffe durch kostengünstige, recyclingfähige Materialkombinationen mit Steigerung der Resilienz gegenüber den Betriebs- und Umweltbedingungen. Weiterhin werden Auslegungskonzepte und recyclingfähige Design-Prinzipien implementiert, sowie die damit verbundenen Fertigungs-, Montage- und Prüfprozesse betrachtet. Die Lösungen werden an Prozessen und Komponenten im Technikumsmaßstab erarbeitet.

Kontakt:

Prof. Antonio Hurtado, antonio.hurtado[at]tu-dresden.de

Prof. Hartmut Krause, Hartmut.Krause[at]iwtt.tu-freiberg.de

Prof. Thomas von Unwerth, thomas.von-unwerth[at]mb.tu-chemnitz.de

Carbon Free Energy - Möglichkeiten jenseits von H2 für Mobilität und Energieversorgung

- Einordnung des Projekts: Fachgebiete Technische Thermodynamik, Strömungs- und Kolbenmaschinen, Materialien und Werkstoffe der Sinterprozesse und der generativen Fertigungsverfahren

- Institution: Westsächsische Hochschule Zwickau

- Projektlaufzeit: 9/2023 - 08/2026

- Gesamtbudget: 450.000,00 €

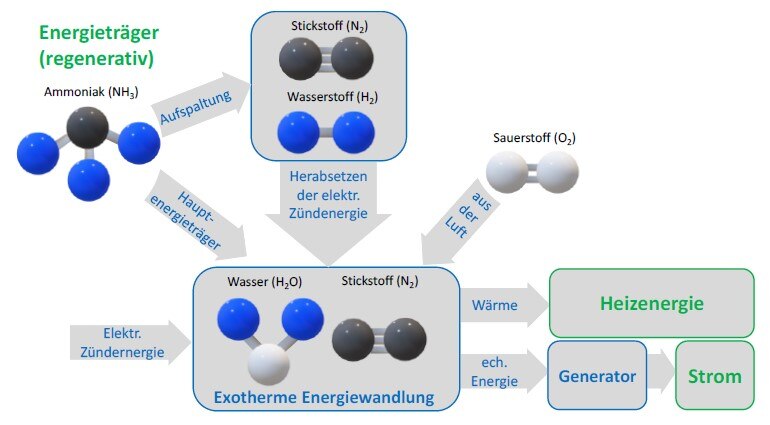

Um den weltweiten CO2 - Ausstoß zu reduzieren und die Abhängigkeit von fossilen Energieträgern zu minimieren, setzt die Bundesregierung als weltweiter Vorreiter auf den flächendeckenden Ausbau der erneuerbaren Energien. Der wesentliche Nachteil der erneuerbaren Energien ist die Speicherung von überschüssigem Strom. Um die Energiewende erfolgreich umzusetzen, besteht die Notwendigkeit von effizienten und kostengünstigen Energiespeichern. Da eine Batteriespeicherung dieses Stroms finanziell nicht zu realisieren ist, wird die chemische Speicherung durch Erzeugung von Wasserstoff durch Elektrolyse fokussiert. Durch die chemischen und physikalischen Eigenschaften des Wasserstoffs ergeben sich jedoch Probleme bei der Lagerung und beim Transport. Neben der Verflüssigung und Kompression des Wasserstoffs, steht die Möglichkeit der Erzeugung von Ammoniak aus grünem Wasserstoff und dem Stickstoff aus der Luft zur Verfügung. Das so erzeugte Ammoniak kann mit wesentlich weniger technischen und energetischem Aufwand gelagert und auch über große Entfernungen transportiert werden. Zielstellung dieses Projekts ist die Untersuchung, ob die theoretischen Vorteile der Ammoniakumwandlung in der Praxis dargestellt werden können. Hierzu zählen Untersuchungen zur Gesamtwirkungsgradkette sowie die Entwicklung des thermodynamischen Wandlers mit Ammoniak als Energieträger zur Nutzung in mobilen Anwendungen.

Projektleitung:

Prof. Dr.-Ing. habil. Jörn Getzlaff

joern.getzlaff[at]fh-zwickau.de

Tel.: +49 375 536 3855

ResKIPP - Resiliente und KI-basierte Pflanzenproduktionsüberwachung

- Einordnung des Projektes: Fachgebiet Informatik, System- und Elektrotechnik

- Institution: Professur für Regelungstechnik und Systemdynamik, Fakultät ETIT an der TU Chemnitz

- Projektlaufzeit: 09/2023 - 12/2025

- Gesamtbudget: 589.520 €

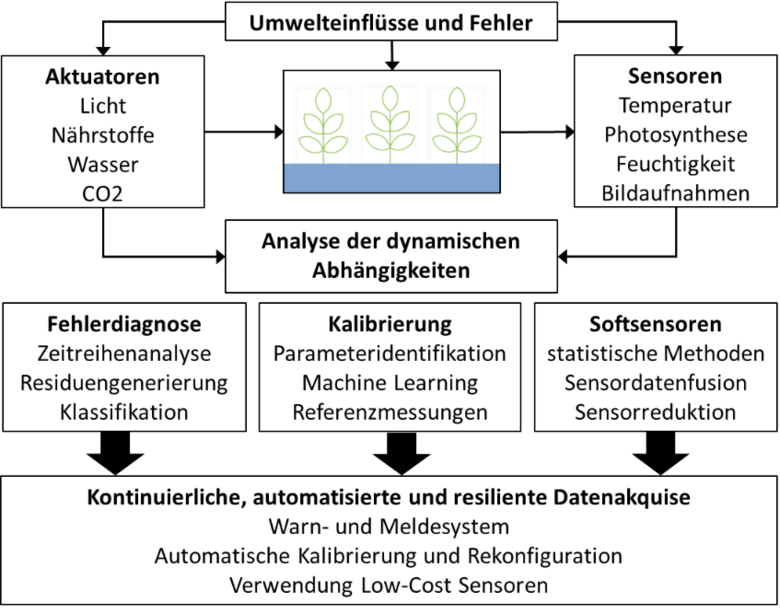

Um den steigenden Bedarf an Nahrungsmitteln für die wachsende Weltbevölkerung zu decken und gleichzeitig gegen Ernteeinbußen aufgrund von Klimawandel, globalen Krisen und Pandemien resilient zu sein, sind neue Anbaumethoden in der Landwirtschaft erforderlich. Auch muss der Einsatz von Düngemitteln, Pestiziden, Herbiziden und Antibiotika reduziert werden, um die Umwelt und den Endverbraucher zu schützen. Die Produktion u.a. von Pflanzen unter kontrollierten Bedingungen (engl. Controlled environment agriculture, CEA) erhöht die Krisenfestigkeit, entkoppelt die Produktion von Jahreszeiten und Klima und verringert den Flächenbedarf. Aufgrund der hohen Technologisierung führt dies jedoch zu signifikanten Preissteigerungen für Technik und qualifiziertes Fachpersonal wodurch dieser Ansatz in der Praxis oft unwirtschaftlich ist. Das Projekt ResKIPP zielt darauf ab diese Kosten durch eine robuste und flexible Überwachung zu reduzieren. Durch die Automatisierung des Sensorsystems, zum Beispiel durch eine automatische Sensorkalibrierung und eine Rekonfiguration bei einem Sensorausfall, soll der Bedarf an Fachpersonal verringert werden. Die Verknüpfung von Prozessmodellen und Messwerten verschiedener Sensoren mithilfe von maschinellem Lernen ermöglicht die Verwendung günstigerer Sensoren und reduziert die Technologiekosten.

Projektleitung:

Prof. Dr.-Ing. Stefan Streif

stefan.streif[at]etit.tu-chemnitz.de

Grundlagenuntersuchung der Fertigbarkeit zellularer metallischer Komponenten zur Anwendung in der Wasserstofftechnologie (FertigWasser)

- Einordnung des Projekts: Fachgebiet Additive Fertigungsverfahren

- Institution: Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM, Institutsteil Dresden

- Projektlaufzeit: 04/2023 - 12/2023

- Gesamtbudget: 388.885 €

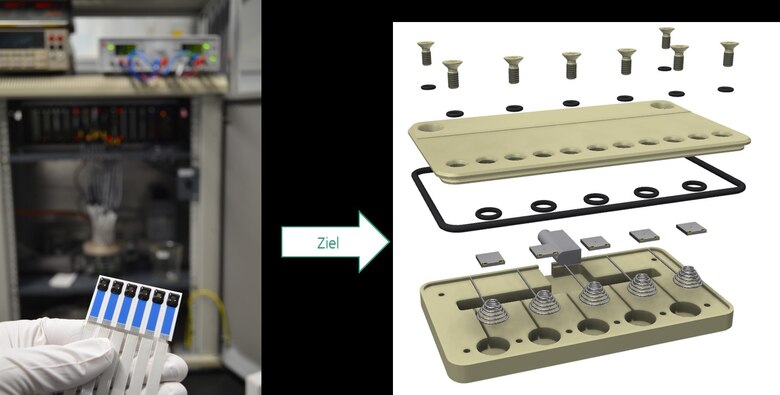

Ziel des Vorhabens ist, die grundsätzliche Fertigbarkeit eines neuen Stackkonzeptes (also eines Stapelkonzeptes für Zellen) nachzuweisen, welches sich sowohl für die Wasserstoff-Erzeugung als auch die Verstromung von Wasserstoff in Brennstoffzellen mit höchster Effizienz eignet. Dazu wird eine Fertigungstechnologie aus der Mikroelektronik (PowderMEMS), mit der bisher Vertiefungen auf Siliziumwafern mit pulverförmigen Materialien befüllt wurden, für die Befüllung von Kanalstrukturen auf sehr dünnen metallischen Blechen eingesetzt. Die Bleche und mit porösen Pulverschüttungen versehenen Kanäle stellen ein mikroreaktionstechnisches System dar, in dem Gase, Wasser und Strom in hochverdichteter räumlicher Anordnung gezielt transportiert werden können, um höchste Umwandlungseffizienz zu erreichen. Mittels einer instrumentierten Befüllungsanlage, die im Rahmen des Projekts aufgebaut wird, soll ein grundlegendes Verständnis der Vorgänge bei der Befüllung der Kavitäten auf Blechstrukturen erarbeitet werden. Die neuen Designmöglichkeiten dieser Fertigungsmethode bilden die Grundlage für ein kompaktes, hochleistungsfähiges Stackkonzept für die Elektrolyse sowie für Brennstoffzellen. Im Rahmen des Projektes werden verschiedene Stackdesigns entwickelt und gefertigt sowie deren grundsätzliche Machbarkeit und Funktionalität in Form eines Labor-Einzelzellentests nachgewiesen.

Projektleitung:

Dr.-Ing. Olaf Andersen

+49 351 2537-319

olaf.andersen[at]ifam-dd.fraunhofer.de

Energieeffiziente und verschleißoptimierte Betriebsstrategien für Sonder- und Nutzfahrzeuge mit Brennstoffzellenantrieb

- Einordnung des Projekts: Fachgebiet Fahrzeug- und Antriebstechnik

- Institution: Fraunhofer-Institut für Verkehrs- und Infrastruktursysteme (IVI) Dresden

- Projektlaufzeit: 03/2023-12/2023

- Gesamtbudget: 302.842 €

Fahrzeuge mit Brennstoffzellenantrieb weisen systembedingt einen höheren Energiebedarf als reine Elektrofahrzeuge auf. Dies ist vor allem auf die Wirkungsgradkette – zusammengesetzt aus den beiden Hauptbestandteilen der Elektrolyse für die Wasserstoffproduktion sowie der Rückverstromung mittels Brennstoffzelle im Fahrzeug – zurückzuführen.

Trotz des höheren Energiebedarfs werden brennstoffzellenbasierte Antriebe zukünftig eine große Rolle bei der Ausgestaltung der Verkehrs- und Energiewende spielen. Vielversprechende Anwendungsfelder stellen aktuell vor allem schwere Güterfernverkehr und Sondermaschinen dar, beispielsweise Baumaschinen mit begrenztem Zugang zu Ladeinfrastruktur oder hohen Anforderungen an Reichweite bzw. Energiebedarf und Betriebszeiten. Um Brennstoffzellenantriebe für diese Anwendungen attraktiv zu machen, müssen neben den Investitionen für Betreiber auch die Betriebskosten möglichst geringgehalten werden. Dafür soll im vorliegenden Projekt eine modulare, fahrzeugplattformunabhängige Software zur Steuerung der Antriebs- und Nebenaggregate entwickelt, implementiert und getestet werden.

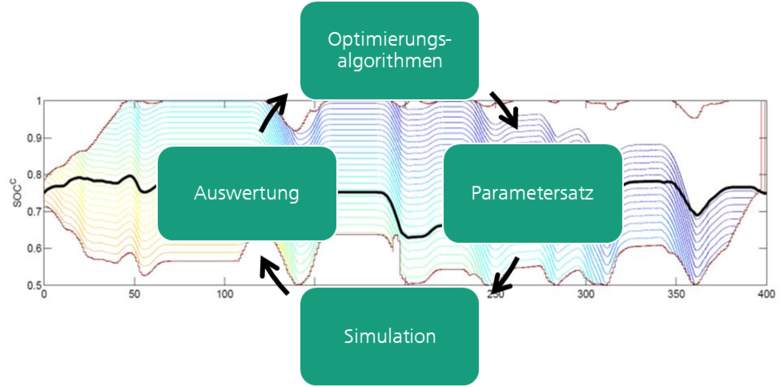

Ziel des Projektes ist die Entwicklung einer vorausschauenden und situativ selbstlernenden Betriebsstrategie des Fahrzeugs zur Leistungsverteilung im Antriebsstrang und der Regelung der Brennstoffzelle. Dieser Ansatz ermöglicht einen minimalen Energieeinsatz zur Bewältigung der Fahr- und Arbeitsaufgaben, eine optimale Dimensionierung sowie eine möglichst minimale dynamische Belastung der Brennstoffzelle im täglichen Betrieb. Dies senkt Betriebs- und Instandhaltungskosten, steigert die Lebensdauer der Brennstoffzelle und erhöht gleichzeitig die Verfügbarkeit und die betriebliche Zuverlässigkeit der Fahrzeuge.

Projektleitung:

Dr.-Ing. Martin Ufert

Fraunhofer IVI

+49 351 4640 – 659

martin.ufert[at]ivi.fraunhofer.de

Ressourcen- und Energieschonende ISFET basierte Sensorik (REISen)

- Einordnung des Projekts: Fachgebiet Materialwissenschaft

- Institution: Fraunhofer-Institut für Photonische Mikrosysteme (IPMS)

- Projektlaufzeit: 03/2023 - 12/2023

- Gesamtbudget: 423.554 €

Ziel des Vorhabens Ressourcen- und Energieschonende ISFET basierte Sensorik (REISen) ist die Erforschung von materialbezogenen Methoden für chemische Sensoren auf ISFET Basis (Ionen sensitive Feldeffekttransistoren). Diese Sensoren werden zur Messung des pH-Wertes im zum Beispiel im Lebensmittelbereich eingesetzt.

Drei Arbeitsschwerpunkte stehen im Vordergrund:

- Erforschung von Prozessen zum Ersatz von Tantal als Sensormaterial für ISFETs am Beispiel von pH-Sensoren. Tantal als kritisches und teures Material ist von großer Wichtigkeit für Hochleistungs-pH-Messtechnik. Alternative Materialien zeigen oftmals zwar nicht die Leistungsfähigkeit, sind aber für viele Anwendungen ausreichend und zudem preiswerter. Hinzu kommen Energieeinsparungen bei der Verarbeitung.

- Erforschung einer ressourcenschonenden Charakterisierung und Integration von ISFETs. Nach dem Stand der Technik kommen Bondverfahren, Platinen und Leiterbahnen aus Palladium- / Platin- und Silber-Legierungen zum Einsatz. Ziel ist Vermeidung dieser Verfahren und Materialien.

- Entwicklung von ressourcenschonenden Sensorfunktionalisierungsmethoden: Stand der Technik sind flächige Beschichtungen mit anschließender Strukturierung. Dabei gehen mehr als 99 % der eingesetzten Materialien verloren, da die sensorisch aktiven Bereiche nur einige Quadratmikrometer groß sind. Ziel ist deshalb eine Materialeinsparung durch die direkte Strukturierung auf Waferlevel mittels Mikrofeindispensen. Dabei werden nicht nur reaktive und damit oft toxische Materialien eingespart, sondern auch die gesundheitliche Belastung der Arbeitenden reduziert und die Umwelt entlastet.

Das Vorhaben REISen adressiert mehrere UN-Nachhaltigkeitsziele: z. B. Gesundheit und Wohlergehen, Sauberes Wasser, Klimaschutz.

Projektleitung:

Dr. Olaf R. Hild, Gruppenleiter Chemische Sensorik

olaf.hild[at]ipms.fraunhofer.de

Telefon: 0351-8823-450

Forschungsinfrastruktur zur Erschließung nachhaltiger Anwendungen von Holzwerkstoffen im Ingenieur- und Brückenbau (HOLZGENIE)

- Einordnung des Projekts:

Fachgebiet Materialwissenschaft und Werkstofftechnik / Bauwesen und Architektur - Institutionen:

Hochschule für Technik und Wirtschaft Dresden, Professur Konstruktiver Ingenieurbau/Brückenbau, Institut Bauen im Klimawandel (IBiK)

Fraunhofer Institut für Werkstoff- und Strahltechnik (IWS) Dresden - Projektlaufzeit: 03/2023-12/2023

- Gesamtbudget: 845.000 €

Mit einem wachsenden Anteil von 38 % an den globalen CO2-Emissionen verfehlt die Gebäude- und Bauwirtschaft die Klimaziele des Pariser Abkommen erheblich. Neben der Motivation, bezahlbare und klimaneutrale Lösungen für den Ingenieur- und Brückenbau zu entwickeln, besteht der Anspruch, mit dem Einsatz von Holzwerkstoffen einen wesentlichen Beitrag zur Klimaneutralität zu leisten. Dauerhafte Ingenieurholztragwerke führen zu einer langfristigen CO2-Speicherung im Produkt.

Neben dem Einsatz von witterungsbeständigen Hölzern (z.B. Robinie) sind für andere Holzarten laserbasierte Oberflächenbehandlungsverfahren eine Möglichkeit, Witterungsbeständigkeit zu erreichen. Auf Basis des Projekts sollen im Fraunhofer IWS neue, energieeffiziente laserbasierte Verfahren und Schneidprozesse mit integrierter Schnittkantenversieglung entwickelt werden.

Ein erhebliches Hindernis bei der Verwendung in hoch und nicht ruhend belasteten Tragwerkstrukturen stellen aktuell fehlende Werkstoffkennwerte und unzureichende normative Regelungen zur konstruktiven Auslegung dar, deren Bestimmung einen erheblichen Aufwand bedeuten und spezielle Prüftechnik erfordert. Daher werden im Projekt die Grundlagen bereitgestellt und an der Fakultät Bauingenieurwesen der HTW Dresden gezielt die dazu erforderliche Forschungsinfrastruktur erweitert, um kennwertbasiert und anwendungsnah neue Konzepte, Bauweisen und Systemlösungen zu entwickeln.

Projektleitung:

Prof. Dr.-Ing. Holger Flederer

HTW Dresden

+ 49 351 462 2435

holger.flederer[at]htw-dresden.de

Dr.-Ing. Jens Standfuß

Fraunhofer IWS Dresden

+49 351 83391 3212

jens.standfuss[at]iws.fraunhofer.de

Technologieentwicklung nachhaltiger funktionalisierter Filamente auf Zellulosebasis für die additive Fertigung (funZell)

- Einordnung des Projekts: Fachkollegien Produktionstechnik, Werkstofftechnik, Materialwissenschaft

- Institutionen:

Berufsakademie Sachsen – Staatliche Studienakademie Glauchau

Berufsakademie Sachsen – Staatliche Studienakademie Dresden - Projektlaufzeit: 04/2023-12/2023

- Gesamtbudget: 424.389 €

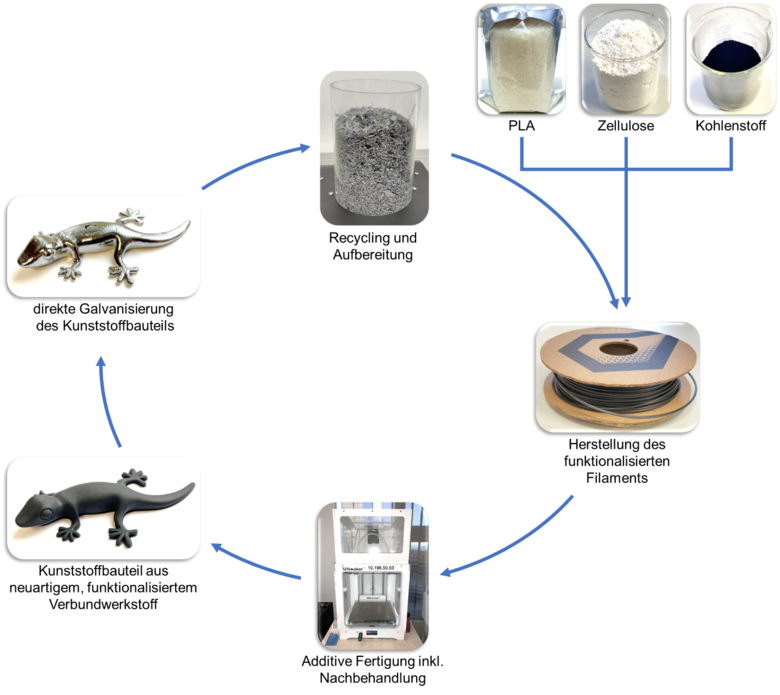

In der Industrie werden Werkstoffe benötigt, die in der additiven Fertigung (3D-Druck) eingesetzt werden können und eine hohe Oberflächenqualität aufweisen. Deshalb müssen die Oberflächen der erdölbasierten Kunststoffe oftmals galvanisiert, also sehr dünn mit Metall beschichtet werden. Für diesen Prozess muss mindestens die Oberfläche elektrisch leitfähig sein. Eine Eigenschaft, die herkömmliche Kunststoffe nicht aufweisen. Sie muss deshalb durch eine aufwendige Vorbehandlung mit teilweise aggressiven und hochtoxischen Chemikalien erzeugt werden.

Das Gemeinschaftsprojekt der Staatlichen Studienakademien Glauchau und Dresden will entsprechende Werkstoffe aus Zellulose entwickeln, in die elektrisch leitfähige Partikel eingebracht werden. So wird das Eigenschaftsspektrum erheblich erweitert und die Vorbehandlung für die Galvanisierung überflüssig. Gefahren für Umwelt und Personal werden gesenkt. Zudem wird die Zellulose aus nachwachsenden Rohstoffen gewonnen und kann mehrfach recycelt werden.

Ist die optimale Zusammensetzung des Verbundwerkstoffes aus Polymilchsäure, Zellulose und elektrisch leitfähigen Partikeln gefunden und der Werkstoff auf seine mechanischen und physikalischen Eigenschaften geprüft, kann er in der additiven Fertigung eingesetzt werden. Die Drucker müssen an den neuen Werkstoff angepasst werden. Dafür soll im Rahmen des Projekts ein Plugin für die Software entwickelt werden.

Projektleitung

Prof. Dr.-Ing. habil. Daniela Nickel (Staatliche Studienakademie Glauchau)

daniela.nickel[at]ba-sachsen.de

+49 3763 173 131

Prof. Dr. rer. pol. Steffen Greiffenberg (Staatliche Studienakademie Dresden)

Steffen.Greiffenberg[at]ba-sachsen.de

+49 351 44722 702

TENSOR Wasserstoffdrucktank

- Einordnung des Projekts: Fachgebiet Produktionstechnik

- Institution: Leibniz-Institut für Polymerforschung Dresden e. V.

- Projektlaufzeit: 03/2023-12/2023

- Gesamtbudget: 421.534 €

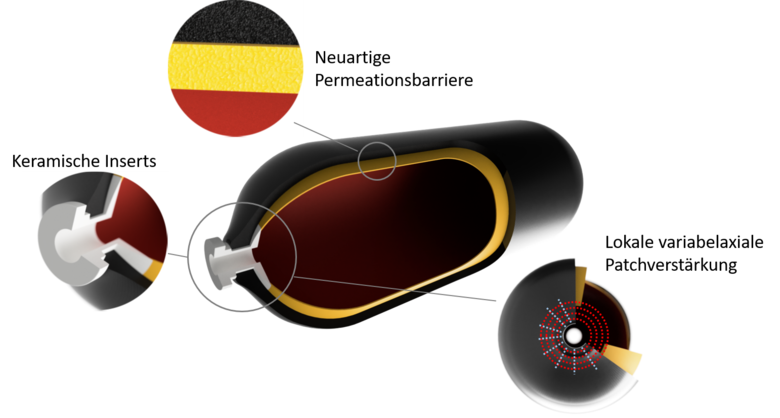

Ziel des Projektes ist die Entwicklung neuer Werkstoffkonzepte für die nächste Generation von Wasserstoffdruckspeichern aktueller Bauart (Typ IV) und insbesondere neuer »Liner-freien« Varianten (Typ V). Es werden die Grundlagen für die Entwicklung eines mobilen Wasserstofftanksystems mit signifikant verbesserter Permeationsbarriere, mit neuen Hochleistungswerkstoffen und Konstruktionen im Anschlusssystem von Ventilen (Boss) sowie mit einem strukturmechanisch optimierten Aufbau der Faser-Kunststoff-Verbundstruktur untersucht. Die in diesem Projekt generierten Ergebnisse sollen entscheidend dazu beitragen, grünen Wasserstoff als klimafreundliche Alternative zu fossilen Energiequellen weiter zu etablieren und zukünftig technisch breiter nutzbar zu machen.

Projektleitung:

Dr. Anett Müller

mueller-anett[at]ipfdd.de

Tel. +49 351-4658-684